Airbus A380: ¿cómo fue posible?

por Kurt Schleicher, A380 Chief Engineer Airbus España (R)

Conferencia

Amigos del Museo del Aire, 15 de Febrero 2014

Introducción.

El

desarrollo de un avión gigante no es lo mismo que el de un avión más convencional. Hay que tener en cuenta:

1º: ¿Está el

mundo preparado para ello? à

Simbiosis: el avión debe amoldarse a los aeropuertos y los aeropuertos a las

nuevas posibilidades que ofrece el avión (por ejemplo, subir y bajar en tiempo

razonable 600 pasajeros)

2º: ¿Hay

mercado? à Sí, es más rentable

llevar más pasajeros de una vez en un vuelo que repartido entre varios, siempre

que haya demanda y se disponga entre 250 y 350 millones de dólares para comprar

uno…

Pese a la

crisis actual que ha hecho descender el ritmo de ventas, se sabe que este

negocio es cíclico, por lo que hay que aguantar y saber sobrevivir a los malos

tiempos.

Aviones

comerciales como éstos conforman un proyecto de tal magnitud que se sale de las

posibilidades de un solo país y aún así no es fácil desarrollarlo entre varios;

deben estar bien avenidos y juntos haber experimentado previamente una aventura

similar.

Esta

circunstancia se dio con el consorcio

Airbus, compañía relativamente joven que aunaba los esfuerzos de 4 países y ha

sido capaz de llegar a dominar hoy día el mercado mundial como compañía única,

repartiéndose el pastel mundial con el otro gigante americano, Boeing.

¿Se

hubiese podido hacer un avión así si no se hubieran dado estas circunstancias?

Quizás hubiese

entrado en las posibilidades de americanos o rusos, que han desarrollado

aviones de transporte militares de gran tamaño (el Jumbo 747 fue concebido

inicialmente como avión de transporte), pero las circunstancias de mediados del

siglo pasado tampoco fueron las de hoy; Boeing ha seguido remodelando su

antiguo Jumbo, pero nunca será un avión nuevo y optimizado.

Sea como

fuere, el A380 ha sido posible llevarlo a cabo en Europa…

Fechas clave de Airbus y aspectos

organizativos:

1967: ……………..primer convenio

franco-germano-británico (para desarrollar un birreactor de 300 plazas)

1968: …………… salida del

convenio del gobierno inglés, aunque Hawker Siddeley mantuvo el desarrollo

de su ala.

18 de Diciembre de 1970:

………….. establecimiento del GIE (Groupement d'Interet Économique)

franco-germano, realmente la fecha de la creación legal de Airbus Industrie.

23 de Diciembre de 1971: …………

Adherencia del gobierno español al acuerdo básico, es decir, se convierte

en miembro de “pleno derecho” de Airbus.

Enero de 1979: …………………………

Vuelta al redil de British Aerospace con la aceptación del gobierno

británico de comprar un 20% de la participación y convertirse asimismo en un

miembro más.-

à

Ya estaban los 4 países: Francia, Alemania, España y Reino Unido.

Tras 30 años de G.I.E.:

10 de Julio del 2000: …………………

Constitución de la entidad EADS N.V. (European Aeronautic Defence and

Space Company) como fusión de las empresas Aerospatiale-Matra S.A. (Francia),

Daimler Chrysler Aerospace AG (Alemania) y Construcciones Aeronáuticas (CASA)

(España).-

La entidad está compuesta por: Airbus,

Military Transport Aircraft, Aeronautics, Defense, Space and Security Systems.-

EADS era del orden de 100.000 personas y Airbus más adelante y según se iba

formando, 50000, es decir, la mitad.-

¿Qué pasó con los

ingleses? Pues que exactamente un año

más tarde:

10 de Julio del 2001: …………………

Creación de la sociedad Airbus S.A.S. (Sociedad por acciones

simplificada), formada a partir del consorcio Airbus Industrie.- Sus socios

son EADS N.V. en un 80% y BAE SYSTEMS en un 20%.

NOTA: en 2014 desaparecerá

EADS y pasará a llamarse “Airbus Group”, con una nueva organización

Fechas

clave para el A380:

1996: creación de la LAD(Large Aircraft Division)

de Airbus para el comienzo del desarrollo del proyecto A-3XX, futuro A380

2000: 19 de Diciembre, fecha del lanzamiento

oficial del A380, que a partir de entonces ya dejaría de llamarse A3XX.-

(Nótese que ya existía EADS, pero aún no se había constituido Airbus S.A.S.)

2004:

Mayo: primeras entregas de

componentes e inauguración de la Línea de Montaje Final (FAL)

–Lagardere- en Toulouse.

Julio: Power-On del avión

2005:

Enero: Roll-Out del avión

27 de Abril: primer vuelo y

comienzo de los Ensayos en Vuelo hasta la Certificación

2006: Diciembre: Obtención de la

Certificación de Tipo del avión (TC), conjunta EASA / FAA

2007: Agosto / Octubre: protocolo de la primera

entrega a cliente

Prolegómenos

de Airbus:

1965: Las compañías aéreas, con Lufthansa y Air

France a la cabeza, requieren un avión de gran capacidad 200-300 plazas para

distancias cortas y medias con dos

motores, lo que origina un gran debate frente a los defensores de cuatro

motores para aviones grandes. Henri

Ziegler, de Sud Aviation, lanzó los estudios de un prototipo, de sección “Wide

Body” y dos motores, firmando acuerdos con británicos de Hawker Siddeley para

el diseño de las alas. Rolls Royce no se sumó, lo que obligó después a elegir

compañías americanas. (Embrión del A300).

1967: Se funda

Airbus con tres personas, con Roger Beteille a la cabeza, apoyado por Henri

Ziegler, en un despacho en París. Se define por Roger el nuevo concepto de

cabina de pasajeros.

Primer acierto

de Airbus: nuevo concepto de cabina con

doble pasillo y optimizada para 2 contenedores en tándem, destinada a un avión

de 200-300 plazas de dos motores bajo las alas, germen del Airbus A300.

Prolegómenos y vaivenes históricos

1967: Los alemanes, comandados por Franz

Josef Strauss, defensor del proyecto , se suman al acuerdo franco-británico; se

consiguen las primeras financiaciones

1968: Por el contrario, se prioriza por el

gobierno francés el Concorde, la gran estrella, frente a Airbus, el “patito

feo”, defendido por Ziegler con el apoyo de Chaban-Delmas. Se sale el gobierno

británico del acuerdo, pero HSA se mantiene.

1969: Se

funda el “Grupo de Interés Económico Airbus Industrie” entre alemanes y

franceses. Director general: Roger Beteille, al mismo tiempo director técnico

del Proyecto. A señalar que no era una empresa, sino un consorcio formado por

empresas y compañías independientes. Nace el A300B, con 260 plazas mix class.

Se lanza el Mercure.

1971: Designación

de CASA como constructor asociado a Airbus por el gobierno español (el llamado

“acuerdo básico”), seguido de la adherencia del gobierno español al acuerdo, es

decir, se convierte en miembro de “pleno derecho” de Airbus, tras dos años

“perdidos”

1972: Enero:

Air Inter compra 10 aviones Mercure, programa auspiciado por Giscard D´Estaign,

presidente de Francia, en el que ya participaba CASA solamente en fabricación

(trozos de fuselaje). No se venderán más y se cancelaría el programa en 1975.

28 de Octubre de

1972: primer vuelo del A300B, tras 3 años y tres meses de desarrollo.

1979: Vuelta

al redil de los británicos, ya como British Aerospace, formando el Consorcio

cuatripartito: Por Francia: Aerospatiale, 37,9%; por Alemania: Deutsche Airbus

37,9%; por Gran Bretaña: British Aerospace, 20,0% y por España: CASA, con el

4,2%

Primeras dificultades: transporte de componentes desde los lugares

de fabricación al montaje final en Toulouse

Primera nave de montaje final en Toulouse

Primeras dificultades.

Primeras dificultades.

Participación española en programas

de colaboración civiles

CASA existe desde

1923, manteniéndose contactos primero con Francia (Breguet,etc), después con

USA (mantenimiento y colaboración especialmente) y con Alemania tras la IIGM,

en la que en la época de de la Hispano Aviación en Sevilla (antes de la fusión

con CASA en 1973) recalaron ingenieros de gran valía tras el fin de la IIGM

(ej., Messerschmitt, padre del Saeta) y en CASA con HFB y Dornier.

Programas

de colaboración en aviones comerciales en CASA:

En 1962 se desarrolló por primera vez

(con responsabilidad compartida de diseño) el Hansa HFB 320 (que se

llamó inicialmente C-210). En CASA se diseñó y fabricó la parte de cola y se

hicieron ensayos en vuelo.

En 1969 –Mayo- se ofreció a CASA fabricar grandes componentes del Mercure, que se ensamblaron en Sevilla. Casi al mismo tiempo se fundó el GIE Airbus.

1971: CASA y

el INI, apoyados por el gobierno español, deciden participar en Airbus, fabricando

el estabilizador horizontal, trampas del tren y la puerta frontal de pasajeros,

constituyendo el 4,2%, calculado a partir de la posible compra de Iberia, tras

arduas negociaciones. Se había llegado algo tarde (el diseño ya estaba hecho),

pero se consideró interesante que entrase CASA como nuevo socio de “pleno

derecho”, es decir, en lo bueno y en lo malo, al coincidir con la salida de los

ingleses y por las compras de Iberia.

1972: se decide participar en el

diseño en el marco de una potencial colaboración global del 25% en el proyecto

del Europlane QTOL, incluyendo

estudios aerodinámicos. No pasó de la fase de proyecto (prioridad HSA146,

Airbus).

Comienzos de la Fibra de Carbono en

CASA

1972: se acuerdan con

McDonnell Douglas y Boeing varios pequeños programas de colaboración, ocasión

que se aprovecha para realizar los primeros pinitos en tecnologías de Fibra de Carbono.

1972: investigación de fibra de carbono en carcasas de depósitos

de alta presión y antenas para reducir peso. La ventaja de la fibra es que se

puede orientar en el sentido de la máxima solicitación de carga, relajando las

direcciones que la tengan menor y conseguir un peso óptimo.- El CDTI concedió

presupuesto, a condición de que se aplicase en otros campos fuera de la

aeronáutica (de hecho, años más tarde fue así, con el mástil del barco de la

Copa América, por poner un ejemplo no aeronáutico y que tuvo cierto renombre).

1975:

contrapartida por la compra de los Boeing 757 por Iberia: desarrollo de

los flaps en fibra de carbono.-

En aquella

época era demasiado pronto para diseñar y fabricar elementos estructurales,

pues no había todavía suficiente experiencia para ello ni existían los ensayos

correspondientes de fatiga y conocimiento de la estructura frente a condiciones

ambientales de temperatura y humedad, ensayos que vendrían más adelante.-

Sin

embargo, el hecho de tener ya un programa cobertura era por sí solo

interesantísimo y además proporcionaba un componente a desarrollar, permitiendo

avanzar en el sistema de curado a 180º.

Comienzos de la participación

española en Airbus

1972: sale de Getafe a Toulouse el primer

Estabilizador Horizontal del A300 fabricado en CASA.

1975: se decide estudiar la posibilidad de participar

en el diseño del A300, continuando el ya realizado por Dornier y MBB del

Estabilizador Horizontal, pero el fiasco del Europlane y la carga de

trabajo precisa para el C-212 y el C-101, aconsejaron posponer esta

participación hasta que surgiese un nuevo proyecto en Airbus. En estos

programas también se va aplicando la tecnología de fibra de carbono, aunque

solamente en estructura secundaria.

Esta

decisión de aplazamiento dio tiempo a un periodo de “formación y preparación”

para cuando se decidiera lanzar un proyecto Airbus que requiriese un diseño

nuevo.

El

despegue de Airbus

Las ventas del A300 iban

progresando muy lentamente:

1974:

entrega de 4 aviones y otros 9 en 1975

Para las

expectativas de entonces en cuanto a ratio de producción era lo

previsto, pero 4 aviones al año era claramente insuficiente para

compensar los gastos del programa; las ventas no aumentaban y las expectativas

de nuevas ventas seguían estando a cero.

En 1977 y

cristalizado en 1978, se produjo un hecho clave: la compra de 23 aviones

A300B por la Eastern, tras el famoso acuerdo con Frank Borman, pergeñado

con inteligencia y osadía por B. Lathiere y Roger Beteille.

Firma del contrato

Firma del contrato

Esto supuso que, a ojos del mundo, Airbus tenía credibilidad al ser capaz de vender en “territorio Boeing” y constituyó el “despegue” de Airbus.

A310: la oportunidad española

1977: Lufthansa propuso que se pensara en un avión de

alcance corto/medio optimizado para rutas europeas y con menos pasajeros; el

A300 se “pasaba” un poco, pues en la mayoría de estos vuelos el avión no iba

lleno.

Había que adaptar el avión a los nuevos requerimientos:

Acortando la cabina para dar cabida

tan sólo a unos 200 pasajeros (finalmente serían 218 pax en lugar de los 260

que podía llevar el A300)

Optimizando las alas para rutas

cortas mediante la definición de un perfil supercrítico y un ala más pequeña

El peso máximo al

despegue sería también algo menor, lo que le permitiría llegar más lejos.

La parte de cola

tampoco sería ya la misma, en particular el estabilizador horizontal, que sería

ligeramente más pequeño que el del A-300, (de 69 a 64 m2) ¡se precisaba un

nuevo diseño!

Llegó así la ansiada

oportunidad: ¡por fin había nuevo diseño para CASA! Y se podría cumplir

aquello de que “el que diseña, fabrica” y vice-versa.

1978: coincidencia

del impulso de Airbus por las ventas en USA y lanzamiento de un nuevo programa:

el A310.

A310-200: primer vuelo el 3 de Abril de 1982

Así empezó la historia de la participación en el diseño del estabilizador horizontal con plena responsabilidad de CASA en éste y en los sucesivos programas Airbus: A300-600, A320, A330/340, A340-600 y A380, así como otro objetivo: incrementar la participación del 4,2% a la primera oportunidad…

NO es

objeto de esta conferencia detallar toda la fase de desarrollo de los aviones

Airbus entre 1978 y 2000.

Una

síntesis desde la óptica española a muy grandes rasgos servirá sin embargo para

comprender el racional y el continuado progreso hasta llegar al A380, con una

fe inquebrantable en las posibilidades de la Fibra de Carbono debido al ahorro

de peso asociado, objetivo primario en todo diseño.

Hay

componentes y elementos que son más o menos proclives a dicho ahorro, pues así

como en revestimientos y costillas los ahorros son cercanos al 20%, en herrajes

la ganancia es bastante exigua, dadas las posibilidades de los mecanizados.

El ahorro

de peso se logra optimizando la orientación de las fibras en función de los

caminos de carga, pero la colocación de las diferentes capas es discreta y no

continua.

La

consecución de un diseño óptimo está en saber jugar con ambas variables, a la

vez que se intercambian las experiencias tras múltiples ensayos de desarrollo

de fabricación e ir conociendo los límites del diseño gracias a los ensayos

estructurales, desde “coupons” hasta ensayos de componente, llevándolos hasta

la rotura al final, verificando de esta forma el diseño.

Airbus

ofrecía los “vehículos” para este desarrollo; no sin grandes dificultades y

retos continuados, se continuó SIEMPRE en esta línea.

Síntesis de la participación española

entre 1971 y 2000

A300 …….

Fabricación inicialmente, más tarde también diseño de estabilizador

horizontal tras transferencia. (69 m2). Fabricación

de puerta de pasajeros delantera de diseño francés.

A310-200 …….. Diseño y fabricación del nuevo estabilizador

horizontal (64 m2) con nuevos

revestimientos mecanizados .

A300-600:

……. Mismos componentes, E.H. igual al nuevo anterior (64 m2), pero rediseñado

por sufrir mayores cargas en vuelo. Al mismo tiempo, este programa sirvió de

vehículo para “carbonizar” los timones de profundidad y las trampas de tren,

aplicando tecnología sandwich

A310-300 y A300-600R ……… E.H.: Misma geometría

al anterior (64 m2), difiere en que incorpora un tanque de combustible y

vapor-seal; primer avión que lleva tanque de combustible en cola. Trampas

comunes. Timones y trampas también en FC

A320 (+A321,

A319 y A318): …….Nuevo gran reto: diseñar, desarrollar y fabricar el primer

estabilizador horizontal como estructura primaria en F.C. de 33m2, sin tanque. Todo

en fibra (monolítico, sistema modular, nuevo concepto de curado a 180º

desarrollado en CASA, incluyendo los herrajes de estructura primaria, y con

timones en sandwich). Además, trampa de tren principal en FC, revestimientos de

la S18 de fuselaje y Dado Panels de interiores.- El A321 etc. lleva estos

componentes comunes.

Nuevo revestimiento del estabilizador horizontal en F.C., utilizando sistema modular

Nuevo revestimiento del estabilizador horizontal en F.C., utilizando sistema modular

A330/A340: ………Nuevo E.H. de 71,5 m2, en fibra de carbono los cajones laterales y el central metálico. Primer estabilizador horizontal que combina F.C y tanque de combustible à nuevo reto: certificar esta estructura frente a impacto de rayos. Nuevo diseño de la puerta de pasajeros delantera. Timones en sandwich.

A340-500/600: …….. Nuevo E.H, 100m2, todo en F.C. y

tanque de combustible, con unión central (no cajón) metálica. Timones ya en estructura monolítica,

abandonando el sandwich. Misma puerta de pasajeros.

A320 (y A321, 319 y A318)

A320:primer vuelo, 22 Febrero 1987

A330 y A340

A340-300

Bernard Ziegler, Director Técnico de Airbus, el día anterior al primer vuelo del A340, 25 de Octubre de 1991: “Volar no sé cómo volará, pero bonito sí que nos ha salido”

El A330, primo hermano del anterior con 2 motores, realizó su primer vuelo en Noviembre 1992: Gran comunalidad

con el A340: el ala lleva la previsión de montar los dos motores adicionales

de éste.

A340-600: el más largo.

A340-600: Primer vuelo: Abril 2001

1998: diagrama "pasajeros-alcance"

Prolegómenos del A380. Proyectos americanos

En 1992 (coincidiendo con las primeras

entregas de los A330-340) se empezó a pensar seriamente en un hermano mayor de

la familia con capacidades del orden de 600

pasajeros, doble de los A330-340, aunque la idea ya venía de antes.

Los

americanos daban vueltas a varios proyectos, unos derivados del Jumbo y alguno

nuevo, que no pasó de los estudios preliminares. También se canceló el MD-12,

menor en tamaño (500 pax).

Finalmente, se

aunaron fuerzas con Airbus y se abandonaron estos proyectos, que tampoco

pasaron de ahí.

En paralelo de

todo lo anterior, en 1992, aunque ya desde los años 80 se pensaba en

ello, en la D. de Futuros Proyectos de Airbus, Jean Roeder y su grupo daban

forma a varios estudios, destacando el UHCA (Ultra High Capacity

Aircraft), que englobaba a su vez varias versiones, a cual más exótica

(doble fuselaje, cola en V, etc)

Entre otros estudios futuros, especialmente versiones “canard”, incluso se concibió una gigantesca versión “ala volante”, similar a la del concepto actual (?) del Boeing 797.

España: Ensayos de viabilidad en

Getafe – GSS

En 1993 ya se sabía que se terminaría lanzando el

nuevo avión gigante de una u otra forma y se comenzaron a poner los medios para

“estar a la altura” (especialmente con ensayos demostradores, ej., el “Barrel

test” de grandes secciones de fuselaje, en Alemania.

En CASA ya éramos

expertos en FC y se decidió lanzar un programa interno de desarrollo llamado GSS

(Grandes Superficies Sustentadoras) para demostrar la viabilidad de los

conceptos en FC aplicados a un hipotético estabilizador horizontal (o alas en

FC para otros programas, ej., CASA 2000), que debería ser mayor al que

se desarrollase en el futuro.

Decidimos que la

referencia fuese 260m2, más del triple de los 71,5 m2 de entonces del

A330-340. ¡Otro reto!

Programa GSS en

Getafe. E.H. Full Scale de 260 m2,

parte de un extenso programa de viabilidad (256 ensayos, de los que 121

fueron de subcomponentes), desarrollado entre 1993 y 2001.

Lanzamiento del A3XX

VLCT y A3XX

El proyecto

parecía demasiado grande (industrial y financieramente) hasta para un consorcio

europeo como Airbus y se trató de desarrollar algo en conjunto con Boeing: VLCT (Very Large Commercial

Transport). Boeing aceptó inicialmente de buena gana (así sabrían lo que se “cocía” en Airbus). Todos

aportaban sus proyectos, AS y DASA los mencionados y hasta CASA presentó un

estudio llamado C-600. Al final, en 1995,

todo quedó en nada, tras mutis por el foro americano.

Decisión de

lanzamiento:

1996: Había que ir solos con el

macro-proyecto; no había más remedio que aprobar su lanzamiento, debido a que

la ausencia de Airbus en el sector de los aviones ultragrandes o very large,

como se les conoce, podría poner en peligro la propia supervivencia de

Airbus a medio o largo plazo.

Por

lo tanto:

Había que proceder a acelerar

todas las actividades destinadas a un futuro lanzamiento del avión y prever los

recursos humanos y materiales para ello

Había que aprobar la creación de

una nueva división independiente en Airbus, que se llamaría LAD (Large Aircraft

Division)

Había que involucrar desde ese

momento y al mismo tiempo a los socios Airbus, a las líneas aéreas y a los

suministradores que se considerasen imprescindibles para acometer un proyecto

de esa magnitud.

Se aprobó en Abril de 1996 lanzar

el proyecto A3XX, así como la nueva organización LAD con sede en Toulouse,

con un presupuesto estimado inicial de 11000 millones USD.

¿Por qué

era tan vital un proyecto de un avión gigante en aquellos momentos?

Pues porque se preveía una expansión

importante de los países del oriente lejano con el crecimiento asociado de

demanda de asientos de avión para rutas largas (asiáticas, Asia con Europa,

trasatlánticas y transpacíficas) y también rutas cortas, ya que había tres

rutas domésticas japonesas que eran de las más congestionadas del mundo.-

Evidentemente, la

nueva demanda se podría cubrir poniendo más aviones, pero si se pusieran la

mitad de los necesarios con el doble de capacidad, saldría mucho más rentable

para las compañías aéreas en términos de coste por asiento frente al consumo y

tiempo, a la vez que se evitaban congestiones en los aeropuertos y hasta en las

propias rutas.

Cuanto menor es el tamaño del avión,

más suben en teoría los costes de operación para una ruta determinada con

fuerte demanda, es decir, más pasajeros por vuelo y kilómetro hacen que los

costes de operación bajen.-

Otro reto:

había que hacer un avión óptimo para rutas cortas y largas al mismo tiempo,

algo especialmente duro para los estudios de fatiga y tolerancia al daño. Esto

requería un ensayo de fatiga de avión completo.

Requerimientos

y limitaciones: Configuración

Requerimiento: “el avión debe caber en un

cuadrado de 80m. de lado”

Resultado:

Avión corto y chato, de dos

pisos, sección ovoide

Ala de superficie y sección

gigantescas

Estabilizador horizontal muy

grande para compensar la corta distancia al ala

Deriva desproporcionadamente

grande para permitir correcto mando lateral (posteriormente se ha evidenciado

que podría ser algo más pequeña)

Requerimiento: Para el montaje final del avión era precisa la construcción de una nueva gigantesca nave que fuera capaz de albergar al gran pájaro, en especial su altura (de la deriva), equivalente a un edificio de 9 pisos, a la vez que permitir una coexistencia de varios aviones en línea con la entrega de 4 aviones al mes, lo previsto, sin contar con edificios de pintura, puesta a punto, etc. Así surgió la nave de Lagardére, en Toulouse.

Requerimiento: Transporte de secciones A380

Otro problema: ¿cómo

transportar los diversos componentes desde su lugar de fabricación en varios

países a la nueva nave? Afortunadamente existía el Beluga, pero los componentes

más grandes ya no cabían. Se decidió el transporte por mar y finalmente por

río, el Garona.

(para los primeros programas Airbus se hacía por Super Guppy, ya jubilado)

Reemplazado por el Beluga, que se queda corto para grandes secciones A380

Por carretera

Fluvial

Por mar

(para los primeros programas Airbus se hacía por Super Guppy, ya jubilado)

Reemplazado por el Beluga, que se queda corto para grandes secciones A380

Por carretera

Fluvial

Por mar

NOTA: una vez el avión equipado y listo para volar, va a Hamburgo volando, se le monta la cabina de pasajeros customizada y vuelve a Toulouse

Requisitos de evacuación: Otro reto: que fuera posible evacuar a

todos los pasajeros en línea con la norma “900 pasajeros en menos de 90

segundos”. Se logró con 873

pasajeros en tan sólo 78 sg. poco antes de la Certificación en 2006, probando

que la configuración de 9 puertas era apropiada.

A3XX-100 A3XX-100R A3XX-200

Nº Pasajeros ………………….... 555 …………………………..

555 …………….…….. 656

Radio de acción … …… 7500nm (13900km) …..… 8750nm (16200km)

…......... 7500nm (13900km)

MTOW (max peso al

despegue) …… 510 t. …………………… 550 t. ……………….….. 550 t.

Empuje motores

(min.req.) …….……. 72k ………………….… 75k. ……………….…… 78k

Definición

del A380, partiendo del A3XX

Con referencia a la familia A3XX, se decidió

que para el A380 se escogería como punto de partida el A3XX-100 y lo más cerca

posible del A3XX-100R. Esto significa 555 pasajeros (mix-class) a una

distancia mayor de 15000 kms.

Requerimientos:

Superar el alcance del 747-400 en

300nm (555km) adicionales

Mejorar los costes directos de

operación en al menos un 15% frente al mismo 747-400

Que la longitud de la pista de

aterrizaje pudiera ser como máximo de 11000 pies (3,35km)(altitud ISA+15)

Que la velocidad de aproximación

fuese menor de 150 nudos (277 km/h, menos que la velocidad punta de un F1)

Cumplir con los requerimientos en

cuanto a ruido

En definitiva, que un monstruo de

más de 500 toneladas y más de 600 pasajeros tenía que ser capaz de flotar en el

aire a la velocidad de un coche deportivo; no es de extrañar que impresione

verle aterrizar y encima sin hacer ruido… y si comparamos en términos de

“pasajeros/radio de acción”, se debería superar a sus potenciales competidores

de Boeing, sobre el papel y con los datos disponibles entonces, naturalmente.

Dimensiones principales del A380-800

frente al A3XX-100:

Longitud: 72,7 m.

……………………… (2 metros más que el A3XX-100)

Envergadura: 79,7 m …………………….(igual

que el A3XX-100)

Altura (en la deriva): 24,3 m…………….. (como un edificio de 9 pisos)

Sección de fuselaje en cabina:

….. sección ovoide de 2 pisos a lo largo de toda la longitud del avión,

admitiendo en el piso inferior una distribución de asientos 3/4/3 y en la

superior 2/4/2, así como un generoso espacio en el compartimento de carga con

una altura de más de 2 metros.- El ovoide terminó siendo de 8,56 m alto x

7,14 m ancho., un poco más grande de lo previsto inicialmente

Superficie alar: 845 m2 ………. (algo

más grande de lo previsto) ……… DOBLE que las del A330/340 y 40% mayores que las

del 747-400

Superficie E.H.: 205 m2 ……..…..(casi

igual a lo previsto) y móvil (como el

ala de un A320)

Superficie E.V.: 122 m2 ………….(la

alternativa “pequeña”)

Tren de aterrizaje de 20

ruedas, con la condición de no salirse de la vía de rodadura.

18 puertas de pasajeros (ambos

lados) para permitir su evacuación en menos de 90 segundos; la regla de “100

pasajeros por puerta” se cumplía por lo tanto sobradamente y daba flexibilidad

para futuros crecimientos hasta 900 pasajeros.

Performances del A380:

Velocidad máxima (límite

operacional) …… 0,89 Mach, un

subsónico alto…

(NOTA: ¡en ensayos en vuelo se llegó a 0,93

Mach!)

MTOW (peso max. al despegue)

……… 560 toneladas, más que lo previsto inicialmente, incluso más que

el -100R.

Radio de acción: del orden de

8300 n.m. (= 15400 km), cifra no oficializada inicialmente, pues era

preferible mantener el concepto de very long range en genérico,

adaptarse a cualquier ruta que los operadores deseasen y luego probarlo con

vuelos demostradores. (Ejemplos: Los Angeles- Sydney, Paris-Tokio,

Frankfurt-Seul… )

Consumo por pasajero /100km. = 3

litros (frente a 3,4 l del B 747)

En cuanto a los motores, 2 opciones; una

americana, de la unión GE con PW (que se llamaría Engine Alliance) y otra

británica, con el Rolls Royce Trent 900 de 80 k´s de empuje.- Cada versión

requeriría una Certificación de Tipo aparte.

Posibles derivados:

A380-800 ……

similar al antiguo A3XX-100, 555 pasajeros, 3 class, (en single class,

hasta 806 pasajeros) ……….. Referencia

A380-800F (Freighter) …… 3

pisos de carga …………(cancelado, tras el diseño casi finalizado)

A380-800R extended range ………….. + 800 nm. adicionales ……… “más lejos”

A380-900 stretched,

sucesor del A3XX-200 con los mismos 656 pasajeros en 3-class (+10 cuadernas) ó 986 pasajeros en single

class ..... “Muchos pasajeros, no tan lejos”

A380-700 short, 480 pax y

a +800 nm de range adicional (diseño

protegido) ……. “Pocos pasajeros, muy lejos”

A380-800C (combi) =

A380-800R con gran compuerta de carga lateral trasera

A380-800D (domestic flights) …………. 750 pax, 2 class

Estabilizador horizontal

Aunque el objetivo era

sacar más paquetes de trabajo en el

futuro, la mínima participación española sería al principio y como siempre el estabilizador horizontal,

participación que más tarde aumentaría notoriamente, como veremos.

Recordar que

en 1993 se había lanzado el programa interno GSS con un tamaño máximo para el

E.H. de 260 m2 (que debería ser mayor que el tamaño real que se decidiese).

Esto permitiría acometer el desarrollo de la gigantesca cola, del tamaño de un

ala del A320.

A partir de

los primeros estudios aerodinámicos, este tamaño debería ser:

a) Versión

estabilizador fijo, nueva opción……………………. 240 m2 o bien,

b) Versión clásica de estabilizador móvil por

trimado ………….de 220 a 225 m2

Posteriormente y tras optimizar los estudios, se decidió un estabilizador móvil de 205 m2.

Entre 1996 y

2000 se desarrollaron los pre-estudios del entonces A3XX en diferentes

grupos de trabajo.

El objetivo

español estaba claro: aumentar la participación del clásico 4,2% a un

10%. Dado que se había apostado en CASA por la Fibra de Carbono y la

experiencia demostrada en todos los programas, éramos los primeros candidatos a

llevarnos algunos elementos proclives a ser concebidos en F.C.-

Participación adicional española para el

A380:

Primera fase: Estabilizador vertical,

parte tradicionalmente alemana con experiencia y soporte industrial existente

en Alemania, pero se logró que fuese CASA (con vistas a una Empresa Única)

quien estuviese a cargo de la integración de ambos estabilizadores y

determinando una definición conceptual común, importante para un posterior

mantenimiento. En la nueva organización, el diseño se haría por alemanes bajo

supervisión española y la fabricación en la factoría alemana de Stade (cerca de

Hamburgo).

Segunda fase: Sección 19 y 19.1 de

fuselaje.

S19: se apostó por diseñar y

fabricar por primera vez en el mundo una sección entera de fuselaje en FC

(exceptuando las cuadernas principales), ganando por ventaja en peso a la

versión alemana metálica.

S19.1: cono de cola adyacente que

incorporaba el APU, se haría igualmente en FC. El APU se subcontrató a

un consorcio formado por PW y Hamilton Sundstrand bajo dirección española.

Ambos componentes equipados con los sistemas

correspondientes.

De esta forma, España ya era responsable de toda la

parte de cola del avión desde el mamparo de presurización: se le llamó “Rear

End”.

Además de

lo anterior, la responsabilidad de los siguientes diseños españoles bajo

control exterior se transfirió más adelante a Airbus España:

Belly Fairing, carenas ventrales al

avión rodeando el encastre de ala. Parece una pieza de poca importancia –de

hecho es estructura secundaria- pero el reto de las múltiples interfaces y su

enorme tamaño (más de 30 metros) lo complicaban bastante.

Trampas de Tren: ya teníamos

experiencia en trampas de FC, por lo que en el reparto nos llevamos el diseño y

la fabricación de las trampas.

Costillas de ala también en FC,

negociadas con los británicos, excepto para las centrales que serían metálicas.

El ala es metálica, pero la experiencia de uniones metal – fibra en CASA era

muy amplia y nos permitió optar por esta solución.

Aire Acondicionado a nivel avión

(diseño no específico).

Todos

estos paquetes fueron bendecidos y que fueran oficialmente para España en el Plan

Industrial al respecto, que se aprobó en 1999.

Todo

esto no se consigue sin el debido respaldo industrial, por lo que

ya desde finales de los años 90 se lanzaron y acometieron obras faraónicas en

la factoría de Illescas y en la propia factoría de Getafe, pensando ya en que

en estas factorías se pudiera acometer una entrega de hasta 4 aviones por mes,

que era el requerimiento global para el avión. El Plan Industrial internacional

no hizo sino refrendar esta situación y hacer posible el 10% de participación

en el A380. La Fª de Puerto Real se adaptó al montaje del E.H.

“Know-how” español en A380

La relevancia de

las nuevas estructuras en Fibra de carbono que aportaba la parte española para

todo el avión se observa en este esquema:

Cambios organizativos: la Empresa

Única

Con el nuevo

siglo, en Julio del 2000, se constituyó la nueva Empresa Única y

desapareció el Consorcio GIE anterior.

En aquél momento,

en España y en la antigua CASA podría haber pasado cualquier cosa, incluso que

la parte española desapareciese, pero gracias a la experiencia acumulada, no

éramos prescindibles y se había conseguido un nivel de confianza en el buen

hacer español y su “know-how” en FC.

Nos lo habíamos

ganado. Esto supuso, sin embargo, una escisión en la antigua CASA, pues

solamente parte de los efectivos con experiencia Airbus pasarían a “Airbus

España” y los demás permanecerían y con el tiempo conformarían la “Airbus

Military” en España.

Los comienzos del

A380 en España fueron, pues, muy difíciles; ya habíamos conseguido el objetivo

de traer trabajo del A380 para España, pero… ¿habría recursos suficientes para

acometer su desarrollo en nueva organización?

Difícil; se

resolvió gracias al sentido de responsabilidad de los jóvenes, de la generación

entonces de alrededor de los 30 años.

Diseño y fabricación (2001-2004)

Tras la escisión y ya bajo una nueva organización dentro de

la nueva compañía Airbus España, los trabajos más destacables fueron:

Diseño en grupos

integrados de ingeniería concurrente en un “plató” en el que convivirían

integradamente las diferentes funciones responsables del A380

Subcontratación de

subcomponentes metálicos o de relativo poco know-how a varios subcontratistas

(¡y gestión de los mismos con auditorías y revisiones!). (NOTA: para todo el avión, ¡llegaría a darse

trabajo nada menos que a 800 empresas subcontratistas!)

Fabricación de todos los

componentes en Getafe, Illescas y Puerto Real (excepto el E.V., en Hamburgo)

Participación de un pequeño grupo

en el MAP (“Puesta a Punto del avión) en Toulouse

Ensayos estructurales verificando

el diseño (estáticos y de fatiga) en Getafe, excepto el estabilizador vertical

integrado con la S19 que se haría en Hamburgo.

Preparación de la justificación

del diseño para la obtención de la Certificación de Tipo

Descripción del Estabilizador

horizontal

El concepto final se apoyaba en tres aspectos: el GSS a

punto de acabarse, el del A340-500/600, ya cerrado y cerca de certificarse sin

aparentes mayores problemas y la experiencia en servicio de los A330/340.

Ahorro de peso: El diseño

estaba condicionado a un proceso continuo de optimización de pesos.

El ahorro

de peso en un laminado se logra optimizando los esfuerzos y caminos de carga

colocando cintas unidireccionales siguiendo una determinada orientación (0º,

90º, 45º)

En un

elemento metálico se puede quitar peso a base de retirar material donde sobre

teóricamente a base de fresado químico o mecánico, pero en un laminado de FC,

no.

En FC hay

que hacerlo de forma continua, capa a capa (no se puede quitar el espesor de

una dejándola a la mitad de una capa, por ejemplo); además, si se quita una

capa, se elimina una orientación, con lo que surge cierto desequilibrio que

habrá que mitigar poniendo incluso nuevas orientaciones.

Consecuencia: cada ahorro de peso supone un rediseño. El óptimo diseño

en FC proporciona “autopistas para los esfuerzos”.

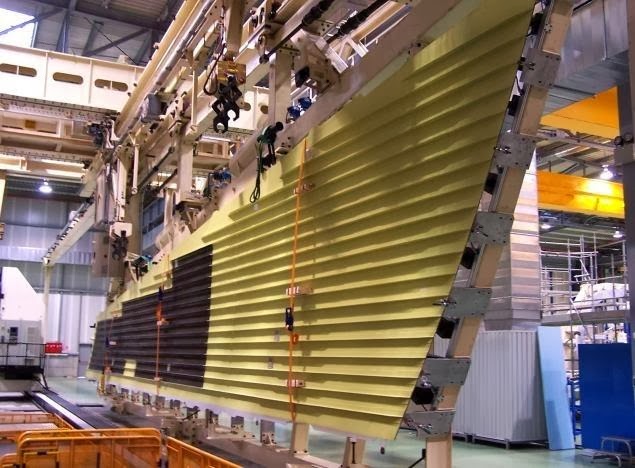

Un panel

como el de los revestimientos del E.H. del A380 es una auténtica obra de arte,

un único panel para todo un lado del estabilizador y con todo género de diferentes

alturas, playas, refuerzos, etc.- El gradiente de espesores en un panel de 5 x

14 metros comienza en el encastre por 25 mm. y termina en el extremo con un

espesor increíblemente pequeño ¡de poco más de 2 mm.!, algo que siempre ha

llenado de asombro a los visitantes que lo veían colgado en la nave de montaje.

¡Un pan de casi 15 metros de largo y entre 25 mm / 2mm de espesor, al

salir del autoclave!

Descripción del Estabilizador

Vertical:

El concepto se basaba realmente en experiencia de programas

anteriores, más las recomendaciones de armonización con el E.H.

Las primeras Design Reviews (PDR) se hicieron en Enero

del 2002 para ambos estabilizadores, fijando los conceptos principales.

Descripción de la S19:

Método de fabricación de revestimientos: debido a la forma más curvada, las cintas, mucho más delgadas, se conformaban sobre una base giratoria (filament winding) como para una madeja.

Sección 19.1 y APU

Filosofía para ensayos estructurales A380

Los ensayos

de certificación de la estructura se acomodan a los requerimientos de

las Autoridades de Certificación (AA), con las que se negocia desde un

principio los ensayos a realizar en función de la experiencia previa y

similitudes del diseño.

Estos

requerimientos varían sustancialmente según estemos tratando con componentes de

FC o metálicos; si son mixtos, habrá que hacer los ensayos adicionales

necesarios.

En líneas

generales, a los estáticos con FC hay que añadirles un factor que

represente el efecto ambiental (humedad y temperatura), pero a cambio no

son estructuras críticas a fatiga y su comportamiento en ciclos

repetitivos ya se debe haber conocido previamente (para el E.H., esto era bien

cierto tras la experiencia del A340-600 y el GSS mencionados).

Ocurre lo

contrario con el metal: hay que ensayar a fatiga nada menos que 2 vidas

en servicio más otra media vida con daños artificiales para justificar la

Tolerancia al Daño, pero no hay que aplicar factores de ningún tipo. Total: se

ensaya 2,5 veces la vida del avión.

Se sigue la

filosofía de “pirámide de ensayos”: lo que se pueda ir conociendo en paralelo

al diseño y sirva para justificación de ensayos se va haciendo desde los más

pequeños (coupons), pasando por subcomponentes parciales y finalmente los de

“Full Scale” (componente real representativo de la fabricación de serie, y que

evidentemente estará siempre disponible en épocas muy tardías).

Ensayos de certificación del E.H.

(Getafe)

Para el E.H. se

utilizó un único componente para estática y fatiga, decisión arriesgada por

plazos .

Los ensayos

de certificación del EH fueron:

1º: El ensayo de cajón, estático, incluyendo las cargas de

presión del tanque de combustible,

2º: El ensayo de impacto de pájaro

3º: El ensayo “Full Scale”, de estática, fatiga y tolerancia

al daño

Ensayo Rear

End Test (Hamburgo)

Rear End Test (RET) : ensayo estático y tolerancia al daño

de las partes de fibra de carbono (sin E.H.) con la S19 unida al E.V. completo

y el mamparo de presurización de la unión de la S19 con la S18. El lugar del

ensayo fue finalmente Hamburgo.

(El ensayo de fatiga

de la S19 cubriendo partes metálicas incluída la cogida al E.V. se realizó en

el Full Scale de Dresden)

Ensayos de impacto de pájaro (INTA,

Madrid)

Los

ensayos de impacto de pájaro debían realizarse con animales vivos, por efecto

del “rigor mortis” a alta velocidad. Hoy

en día se va aceptando con cuentagotas justificaciones con modelos, acumulando

experiencias.

Nuevo

material para A380: GLARE.- Entremezcla varias capas de metal (aleación ligera)

y de laminado en fibra de vidrio, proporcionando menor densidad (menos peso),

mejor comportamiento a tolerancia al daño, mejor resistencia a corrosión y

sobre todo, mejor resistencia a impactos.- Evidentemente, se planteó su amplia

incorporación en el fuselaje a finales del 2002, lo que se llevó a

cabo finalmente en la zona cilíndrica central del mismo.-

Se decidió

probar con el B.A. del E.H., inicialmente metálico. Hay que recordar que como

hay un tanque de combustible en el cajón del estabilizador, el pájaro no debía

dañar dicha zona; la cuestión era hacer un diseño capaz de absorber la energía

del impacto deformándose y que el pájaro no “penetrara” al tanque.

Puerto Real, en 2003

Hamburgo, Finkenwerder, 1980

Lagardere, Toulouse, 2005 (Montaje final A380)

Inauguración de la FAL de Lagardere, 7 de Mayo del 2004:

Montaje de los cajones del E.H. en Getafe:

Integración del E.H. completo en Puerto Real:

Transporte de Secciones 19 y 19.1:

Entrega de la primera S19 de Getafe a Hamburgo, por Beluga

Transporte de S18+S19 de Hamburgo a Toulouse

Transporte de secciones de fuselaje (Francia):

Montaje del ala en Broughton:

Cajón central del ala

Borde de ataque del ala

27 de Mayo 2004, entrega del primer E.H. en Puerto Real:

Transporte de componentes en y desde España

El estabilizador horizontal

totalmente montado y equipado se iría desde Puerto Real (la Cabezuela) por mar

hasta el mismo puerto que los demás componentes (Pauillac) y de ahí, a

Lagardere por río.

Mencionar a título

anecdótico que para asegurar el cortísimo transporte por carretera desde la

nave de Puerto Real al puerto de La Cabezuela se hizo una maqueta de madera a

escala real (que después coronaría la entrada a la factoría y ahí sigue),

eliminando todo aquello que pudiera estorbar por el camino.

Lo mismo se hizo con

otra maqueta de la Belly Fairing, de 30 metros de largo.

La Belly Fairing se envía igualmente desde Puerto Real.

Las costillas de ala van a

Broughton desde Getafe.

Como transporte secundario:

1º: Desde Illescas a Getafe por camión:

- E.H.:

paneles de cajón y largueros, paneles de revestimiento de los timones

- Fuselaje: los 4 paneles de la S19 y los de la S19.1

2º: De Getafe a Puerto Real: los cajones equipados del E.H.

3º: De Puerto Real a

Hamburgo por camión: Rudder completo

4º: De Getafe a Hamburgo por Beluga: S19 completa y

equipada, para ensamblaje con la S18

Puerto Real: E.H. del primer avión, terminado (Mayo 2004)

Cargando en el Beluga el primer E.V. (Hamburgo)

Montaje final en Lagardére:

Salida del primer A380 de Lagardére

“Roll-out” del A380, 19 de Enero de 2005.

Ensayos en vuelo. Abreviour.

Primer vuelo, 27 de Abril 2005:

Situación a finales de 2013: 309 aviones vendidos, incluyendo el

pedido de 50 A380´s de Emirates, sumando así 140 a esta compañía, que ya tiene

39 entregados.

En 2013 se entregaron un total de 25

A380´s.

Última hora, Feb 2014: Singapur

Airshow: Amedeo compra 20 A380´s.

à

Cada 5 min despega o aterriza un A380 en el mundo…

Reflexión final

“No hay objetivos inalcanzables o impensables; para conseguirlos no hay que tener solamente

golpes de suerte y tomar decisiones clave, sino que es necesario no cejar jamás

y mantener siempre la ilusión y la fe en lo que se hace.

Los grandes logros se alcanzan por el esfuerzo continuado y estar

siempre ahí cuando es preciso”

K.S.

No hay comentarios:

Publicar un comentario